Технологии поверхностной закалки применяют для получения высокой твердости поверхностного слоя детали при сохранении ее вязкой сердцевины. Эти технологии основаны на быстром нагреве поверхности детали до температур, значительно превышающих критические точки. Поскольку нагрев выполняется быстро, сердцевина не успевает нагреться до критических температур. Поэтому при охлаждении закаливаются только поверхностные слои. Несмотря на то, что поверхностные слои сталей нагреваются значительно выше Ас3, зерно аустенита не успевает вырасти, так как скорость нагрева очень велика.

Поверхностная закалка весьма производительна, время нагрева не сравнимо меньше, чем при ХТО — секунды или минуты в зависимости от размеров детали. Продолжительность поверхностной закалки соизмерима с длительностью операций механической обработки. Это актуально для крупномасштабного производства, так как позволяет более полно автоматизировать технологический процесс, проводя термическую обработку детали в общем потоке, без перемещения в термический цех.

Для поверхностного нагрева используют: индукционный нагрев токами высокой и промышленной частоты, нагрев кислородно-ацетиленовым пламенем, нагрев в водном электролите при пропускании электрического тока, контактный нагрев электрическим током, лазерный нагрев.

Наибольшее распространение получила технология нагрева токами высокой частоты.

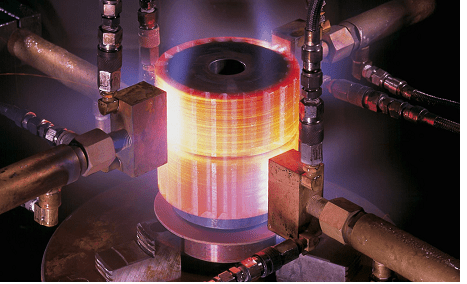

Индукционный нагрев токами высокой частоты (ТВЧ) осуществляется за счет теплового воздействия тока, индуцируемого в детали, которую помещают в переменное магнитное поле. В основе индукционного нагрева лежит явление электромагнитной индукции. При прохождении переменного электрического тока через замкнутый токопроводящий контур возникает переменное магнитное поле. Если в переменное магнитное поле поместить другой проводник, то в нем индуцируется электрический ток той же частоты, что и в индукторе.